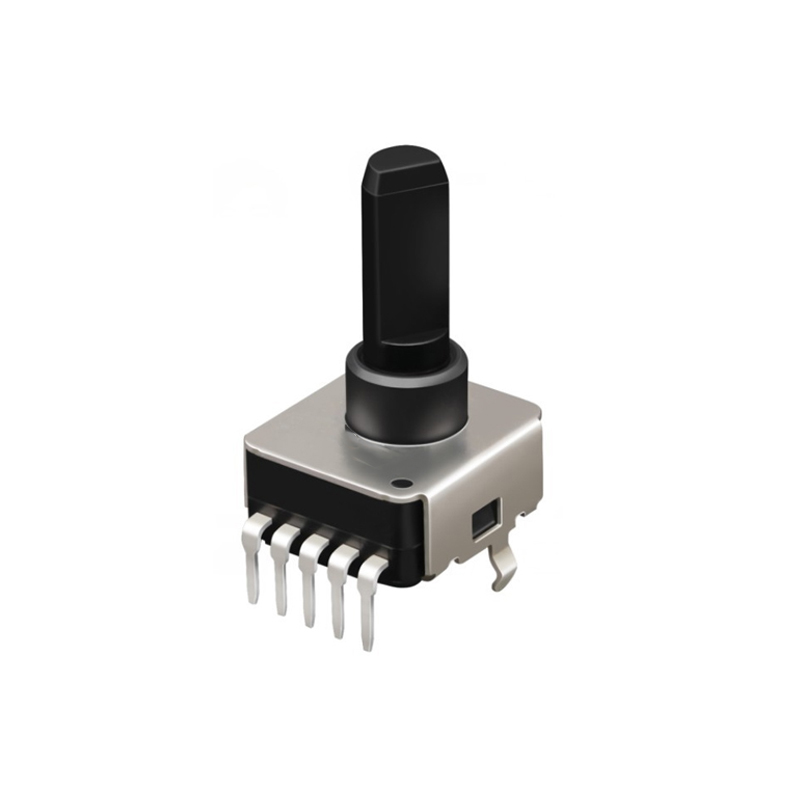

Introducción completa al codificador de interruptor rotativo

Un codificador rotatorio, también conocido como codificador de eje, es un dispositivo electromecánico que convierte la posición angular o el movimiento de un eje en señales de salida analógicas o digitales. A diferencia de un potenciómetro simple, la mayoría de los codificadores rotatorios modernos proporcionan salidas digitales, lo que los hace esenciales para la detección precisa del movimiento y el control de posición en una amplia gama de sistemas electrónicos. Se clasifican principalmente en dos tipos: codificadores absolutos, que proporcionan un código digital único para cada posición del eje, y codificadores incrementales, que emiten pulsos para indicar el movimiento con respecto a un punto de partida conocido.

características clave y datos técnicos

El rendimiento y la selección de un encoder rotatorio vienen determinados por varias características críticas, cada una con sus correspondientes datos técnicos. La resolución es fundamental, ya que define el número de posiciones distintas por revolución (ppr). Los encoders incrementales suelen ofrecer resoluciones que van de 12 a 1024 ppr para los modelos estándar, mientras que las versiones de alta precisión superan los 10 000 ppr. La resolución de los encoders absolutos se expresa en bits; los modelos comunes ofrecen una resolución de 10 bits (1024 posiciones) o 12 bits (4096 posiciones), mientras que los encoders absolutos multivuelta avanzados pueden alcanzar hasta 25 bits o más de datos totales. Otra característica vital es la frecuencia de funcionamiento o frecuencia máxima de respuesta, que determina la velocidad máxima de rotación que el encoder puede seguir con precisión. Esta puede oscilar entre 30 kHz y más de 500 kHz para los modelos incrementales, lo que permite velocidades de eje de decenas de miles de rpm.

El tipo de señal de salida es un factor diferenciador fundamental. Los encoders incrementales suelen generar señales de onda cuadrada en los canales a y b, desfasadas 90 grados (en cuadratura) para indicar la dirección, junto con un pulso de índice (z) independiente por cada revolución. Estas señales suelen cumplir con interfaces eléctricas estándar como TTL (5 V) o HTL (10-30 V). Los encoders absolutos generan señales binarias paralelas, protocolos serie (p. ej., SSI, BISS, Profibus-DP) o señales de bus de campo (p. ej., Profinet, EtherCAT), transmitiendo el valor de posición completo en cada ciclo de comunicación. La vida útil mecánica es un indicador clave de fiabilidad, generalmente de 50 a 100 millones de revoluciones para encoders industriales de alta calidad, dependiendo de la calidad de los rodamientos y la carga operativa. Además, los dispositivos robustos cuentan con una clasificación IP (protección contra la entrada de agua y polvo), como IP64 (a prueba de salpicaduras) o IP67 (hermético al polvo y protegido contra la inmersión), lo que garantiza un funcionamiento fiable en entornos exigentes. Los rangos de temperatura de funcionamiento también son críticos, y a menudo abarcan desde -40°C hasta +85°C o más.

escenarios de aplicación principales

La singular combinación de precisión, durabilidad y retroalimentación digital hace que los codificadores rotativos sean indispensables en numerosas industrias.

Automatización industrial y robótica: este es quizás el ámbito de aplicación más exigente. Los encoders rotativos se integran en servomotores, máquinas CNC, brazos robóticos y sistemas de transporte para proporcionar retroalimentación en bucle cerrado y lograr un control preciso de posición, velocidad y par. En una fresadora CNC, un encoder absoluto en el motor garantiza que el cabezal de la herramienta conozca su posición exacta al encenderse, eliminando la necesidad de una secuencia de puesta a cero y evitando errores catastróficos.

Electrónica de consumo: en este ámbito, los codificadores proporcionan una interfaz hombre-máquina intuitiva. Son el componente central de las ruedas de desplazamiento de los ratones de ordenador, los mandos de navegación de las mesas de mezclas de audio profesionales y los diales de entrada de los termostatos y controles de hornos inteligentes. Su naturaleza digital permite, en muchos casos, una rotación infinita, una ventaja significativa respecto a los potenciómetros.

En los sectores automotriz y aeroespacial, la fiabilidad en condiciones extremas es fundamental. Los encoders se utilizan en la detección de la posición del acelerador, la medición del ángulo de dirección y los sistemas de nivelación de los faros. En el sector aeroespacial, proporcionan información de retroalimentación para las superficies de control de vuelo, los cuadrantes del acelerador y los sistemas de posicionamiento de antenas.

Equipamiento médico: la precisión y la esterilidad son fundamentales. Los codificadores rotatorios se encuentran en dispositivos como las máquinas de diálisis para controlar el flujo de fluidos, en robots quirúrgicos para proporcionar retroalimentación háptica y un control preciso del movimiento, y en camas hospitalarias y sillones dentales ajustables para un posicionamiento suave y preciso.

Telecomunicaciones: los grandes codificadores absolutos son cruciales para posicionar antenas parabólicas y de radio para comunicaciones por satélite con extrema precisión, garantizando una intensidad de señal y un seguimiento óptimos.

procedimientos de mantenimiento y cuidado

Un mantenimiento adecuado es crucial para garantizar la precisión y fiabilidad a largo plazo de un codificador rotatorio. Los procedimientos específicos dependen en gran medida del tipo de codificador (óptico, magnético, capacitivo) y de su sellado ambiental.

Para el mantenimiento preventivo, las inspecciones visuales periódicas son la primera línea de defensa. Compruebe si hay signos de daños físicos en la carcasa, el eje o el acoplamiento. Inspeccione el conector y el cable para detectar desgaste, grietas o daños en los pines. Asegúrese de que todos los tornillos de montaje estén bien apretados para evitar la desalineación, que es una causa común de fallos prematuros. El acoplamiento del eje debe revisarse para detectar holgura y desgaste; un acoplamiento desgastado introducirá errores y vibraciones en el sistema. También es fundamental garantizar que el entorno operativo se mantenga dentro de los rangos especificados del codificador en cuanto a temperatura, humedad y vibración.

La limpieza debe realizarse con cuidado. Para encoders con menor grado de protección IP utilizados en entornos benignos, utilice un paño suave, seco y sin pelusa para limpiar el exterior. Si es necesario, humedezca ligeramente el paño con alcohol isopropílico, pero asegúrese de que no entre líquido en el dispositivo. Para encoders industriales sellados (IP67 o superior), el exterior puede limpiarse con disolventes, pero la válvula de ventilación/drenaje (si la tiene) no debe dañarse. Nunca sumerja un encoder a menos que su grado de protección IP lo permita explícitamente (por ejemplo, IP67 para inmersión temporal). Puede utilizarse aire comprimido para eliminar el polvo y los residuos del cuerpo y del sello del eje, pero la presión debe ser baja para evitar dañar los sellos internos o introducir contaminantes.

Deben observarse precauciones críticas. Evite someter el codificador a impactos mecánicos o cargas axiales/radiales excesivas en el eje que excedan las especificaciones de su hoja de datos, ya que esto degradará rápidamente los rodamientos. Asegúrese de que las conexiones eléctricas estén realizadas correctamente y que la fuente de alimentación se encuentre dentro del rango de voltaje especificado y libre de picos; la sobrecarga eléctrica es una de las principales causas de fallas. En el caso de los codificadores ópticos, que contienen una fuente de luz y un disco de código, los componentes internos son altamente sensibles. Estos dispositivos solo deben abrirse en un entorno de sala limpia certificada; de lo contrario, la contaminación del disco de código degradará permanentemente su rendimiento. En la mayoría de los casos, el mantenimiento interno de un codificador óptico no es práctico, y la unidad debe reemplazarse si se sospecha una falla interna.

En definitiva, la mejor estrategia de mantenimiento para aplicaciones de alta fiabilidad consiste en seguir al pie de la letra las directrices del fabricante, operar el dispositivo dentro de sus parámetros especificados e implementar un programa de inspección y prueba periódicas. Cuando se producen variaciones en el rendimiento o fallos, la sustitución por una unidad certificada suele ser la solución más rentable y fiable en comparación con la reparación.